Warning: Undefined variable $pg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 44

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

乐鱼全站官网

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

新闻中心

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

产品中心

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

钢丝螺套

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

技术文章

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

联系我们

Warning: Undefined variable $dg in /www/wwwroot/jt70.com/cache/template/b6e9/cb6c/2fa53c26b12de271352b.html on line 46

网站地图

从追赶到领跑上汽通用的中国制造之路

从消化吸收全球优秀的质量管理体系起步,上汽通用如今正站在全球制造业的金字塔尖,成为通用汽车全球体系的杰出典范。

(凯迪拉克工厂车身先进连接工艺——铝激光焊接,结构强度高于普通焊接20%)

从2015年开始,通用汽车的高层频频到上汽通用来参观学习。“过去的学生变成了老师”,这是来访者的感慨。

20年前,上汽通用还是一个从零起步的小学生,从学习引入通用汽车的GMS体系开始,20年间,上汽通用结合自己特点和国情,在高起点上构建了具有鲜明特色的精益生产和精益管理体系,根据GMS五大原则并以独特的ISO/TS16949诠释为主线子过程在内的质量识别过程,上汽通用版的SGM-GMS集中了通用全球最高标准并加以本土化改进,如今很多优秀的做法又被通用汽车拿去借鉴。

上汽通用的四大基地,无论是冲压、车身、油漆、总装四大整车生产的基本工艺,还是动力总成厂拥有的发动机、变速箱、铸造、锻造车间,都拥有国际一流、国内领先的汽车制造水平。在现有的九家整车厂中,除两家新建工厂考评时间未到,其余七家全部以通用全球最高等级BIQ Level4(Built in Quality,制造质量)的质量评判标准通过。在通用全球68家整车厂中,中国工厂慢慢的变成了品质的标杆。

在机器隆隆、紧张忙碌的制造车间里,突然“叭”的一声,随着扩音器里标志着“突发事件”的音乐响起,流水线戛然而止。工段长和车间经理急忙赶到报警的工位,看到基地总经理正站在流水线旁,手里捏着一根暗灯绳。原来他在拉暗灯的时候,由于用力过猛,把绳子扯断了。总经理质问,你们为何会接受这样的产品品质衡量准则?一时间大家都有点懵,2毫米是误差允许的极限范畴。但领导打断了他们的辩解,要求开现场会,就地解决质量上的问题,他的眼中只有零瑕疵。

这段发生在上汽通用东岳基地的往事,如今还常常被人们提起,而那位拉断暗灯绳的领导正是现任上汽通用汽车总经理王永清。而这只是上汽通用汽车20年来制造质量管理精益求精的一个缩影。对上汽通用人而言,精益生产中强调的“质量”和“安全”是融入血液、融入生命的四个字。

从入职起,任何一个人都要接受通用汽车全球标准化的GMS(全球制造体系)培训,其核心是五大原则“全员参与、标准化、制造质量、一直在改进、缩短制造周期”。在“制造质量”环节,上汽通用采用“质量三不原则”,即“不接受、不制造、不传递缺陷”。工人有权拒收来自上道工序有问题的零部件,也无权把手中的缺陷传递到下道工序,同时赋予了每个工人用“暗灯”拉停生产线的权力。精益生产的精华就在于:不是满足相关标准就可以,而是一直在改进和超越。这就是拉断暗灯绳背后的管理逻辑。

与传统一味追求产量的生产观念不一致的是,建厂之初,上汽通用针对新员工素质培训反复强调的是没有质的量是没有价值的。可真的到了一线遇到微不足道的质量隐患时,究竟该不该拉暗灯停产?完不成生产任务又该怎么去办?领导的决心和行动最能让员工信服。

为了贯彻“人人都是质量第一责任人”的意识,上汽通用各基地设立“三不质量奖”。显然,只有那些对造车有感情,找得出质量瑕疵的人才能做得到。在一条60JPH(每小时生产60辆车)的产线上,有人发现一张标签小数点后的数字不对,有人发现柔性生产线上的某个螺栓比常规偏差2毫米,还有人发现某个紧固件的镀层颜色有偏差,进而发现镀层厚度不同……“在产品品质衡量准则之外发现的任何质量隐患,放与不放就在员工的一念之间,”上汽通用制造部执行副总监潘洁波说,“一辆车有编号的零件就近2000个,我们造精品车,安装精度都是以毫米级在推进。一丝一毫的改进不仅是对供应商的考验,对制造工艺的考验,也是对员工质量意识的检验。”

以毫米级的精度和不放过任何瑕疵的态度来管理质量,上汽通用员工这样高水准的职业素养源于高标准的培训教育,这一切的背后,实际上的意思就是源于管理者的身体力行和率先垂范。

(上汽通用汽车油漆车间-水性3-Wet(三湿喷涂)工艺使挥发性有机物排放量减)

重金投资可以买到现成的设备,却未必能买到合格的人才,尤其是掌握通用汽车GMS(全球制造体系)的人才,这需要一些时间来孵化。

上汽通用整车制造工程执行副总监王晓冬回忆道,1997年,他来应聘总装车间生产工段长岗位时,厂区还处于土建阶段,新员工的培训在临时办公场地开展。

建厂初期,通用汽车双管齐下,一方面从海外派遣专家前来授课,同时在本地招聘专职培训师充实师资队伍。学员们在回忆这段时光时忍不住感慨,这是倾注多大的心血在育人啊!为期一年多的专职培训,理论学习加实践穿行,其中还有三周在海外样板工厂实践,这个机会开放给所有的一线管理者。

学完之后,学员们领受了一个颇具挑战的任务——结合各自所在的产线编写培训教材。这样做可以让授课者更深刻地理解问题,也能让前人的经验在一本本教材中得以保留传授。这一做法被保留下来,此后各车间的工段长都要编写培训教材,给新人授课。

整车制造项目总工程师沈绍嵘1996年大学毕业后进入上汽通用。令他印象非常深刻的是,小到一份标书的准备,通用汽车提供的资料就能装满一屋子,严格的标准和流程让初出茅庐的工程师们学会了如何与供应商谈判,审核标准。此后,这一些方法也应用到了国内的供应商建设上,为建立中国供应商体系的规范做出了贡献。

企业步入正轨后,对一线工人的培训从来就没放松过。除了要达到GMS苛刻的上线生产标准外,还要求每个工人至少掌握3个工位的岗位技能,以适应柔性化生产。多岗位技能带来的好处是,工人可以几小时换一岗,减少了单一劳动的疲劳感,也能随机顶岗。工人的工作和学习热情被激发出来,如今每年四个基地累计有20多万条工人提出的合理化建议被公司采纳。

系统培训好比汽车的底盘与发动机,核心能力建立起来后,上汽通用便具备了自我复制,加速发展的能力。别人三年才能完成的项目,上汽通用两年便可实现,成就了“通用速度”。

2002年,上汽通用兼并重组原山东烟台车身有限公司,建立上海通用东岳汽车有限公司。上海金桥基地60多位中高级管理人员北上烟台,贯彻实施GMS全球制造体系,建成了一个集精益化、柔性化、模块化、敏捷化于一体的动力总成制造基地。2013年5月,东岳工厂成为通用全球首家通过最高级别GMS BIQ Level 4认证的整车厂。此后沈阳北盛工厂、武汉工厂、凯迪拉克工厂等相继建立,几乎全部由中方员工参与筹建,并且拿下通用全球GMS BIQ评定中的最高等级。

而要获得BIQ Level 4有多难呢?在评审标准里这样解释的:“如果工厂完成了全部既定指标,一直在改进原则中相应的条款给出的评价将会是不合格。”不合格的理由是认为设定的目标太低,不够具有挑战性。因此在上汽通用,目标设定后不仅要对核心目标设定挑战值,所有的指标也要随着能力的提升而动态提升,整个不断自我加压、提升改进的过程才是审核聚焦的依据。

2000年10月24日,上汽通用汽车生产别克赛欧的消息公布后,一些汽车行业的专家觉得“这种(高)配置,十万元根本打不下来”。是的,以传统方式来计算生产所带来的成本,没有几亿美元,两年时间的产线建设是没办法实现的。可他们显然忽视了柔性化生产线在降低生产所带来的成本上的巨大作用。

上汽通用从第一条产线开始,便实现了国际领先水平的柔性化生产,涵盖了冲压、车身拼装、油漆、总装等整车制造环节以及发动机、变速箱等动力总成制作的完整过程,实现不同平台车型的共线生产,并先后被复制、应用于国内其他生产基地。

凡事预则立,不预则废。上汽通用制造运营中心及规划总监李道忠说,一家工厂从申报到投产,常常要四年时间,规划者需要对企业中长期(10年以上)发展的策略、产品谱型、产能、物流等各环节做好周密的部署。

从第一家工厂的建设开始,李道忠便作为合资方中方代表之一参与以GM方为主导的工厂规划。但是从建设第二家工厂起,规划的主导权就开始完全以SGM为主了。四大基地十几家工厂一一诞生。工厂运行有GMS,工厂建设多了,SGM团队便开发出适用于上汽通用的工厂规划GMS工具,采用模块化、标准化的方式来响应产品制造策略和产能制造策略,通过运用规划GMS,一家新工厂的初步规划三个月便能够实现,成为SGM独有的知识体系。

李道忠说,这套规划是被环境逼出来的,有的厂区面积本身就很小,有的是在老厂基础上去改造,种种限制因素倒逼团队去寻找更精良的解决方案,反倒胜出原有的规划体系。

“精益规划能提高资源的利用效率,实现单位劳动力成本最低。”李道忠说。同样产能的工厂,上汽通用工厂的建设成本比外部低约30%~50%。一辆车从车身生产到总装下线的时间,竞争对手比上汽通用高出约50%。因而,无论是工厂的总建设成本还是单车的生产所带来的成本,工厂规划显现出独具一格的优势。

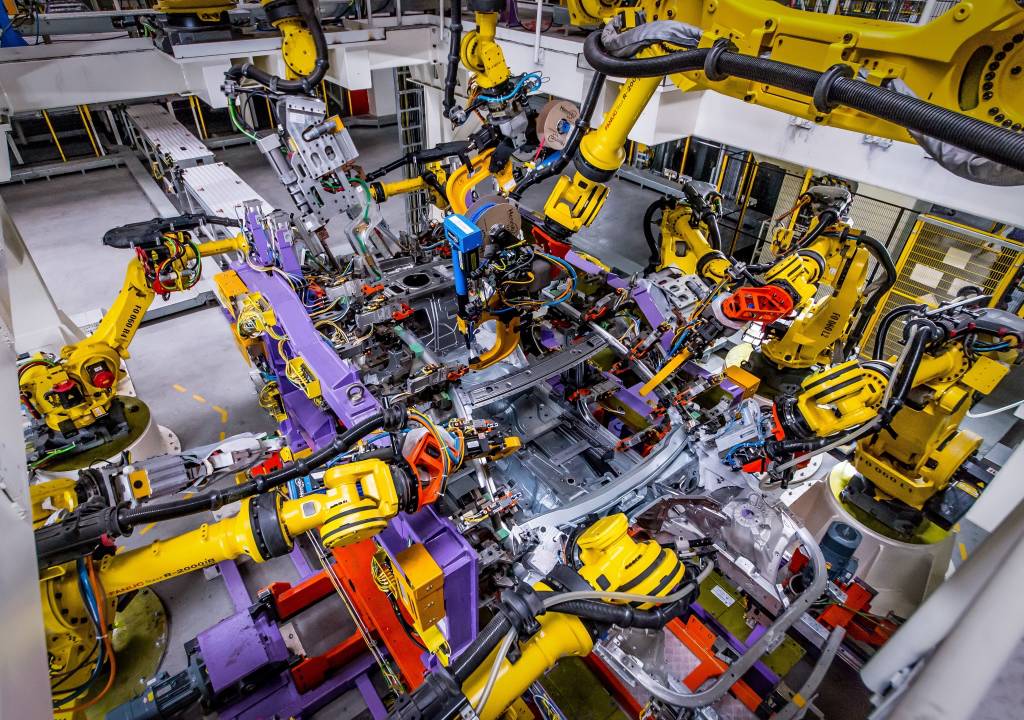

(凯迪拉克工厂车身车间:上汽通用汽车首个具备全铝车身制造能力的车间,也是上汽通用首个实现100%焊接自动化的标杆车间)

2016年1月21日落成投产的上汽通用汽车凯迪拉克工厂正是人们期待中的智能工厂样板,它集“超级智能、超级工艺、极致环保、极致管理”于一身,是中国目前最先进的“超级汽车制造工厂”,也是通用汽车全球体系中第一家全面应用工业级全以太网络系统的智能工厂,配备了当今世界领先水平的工艺设备及国际高标准环保设施。

凯迪拉克工厂出自中国团队的工厂规划,创下了几个中国之最。它是国内首个具备全铝车身制造能力的车身车间,车间内有钢、铝两条全自动化生产线。铝焊接是全新的尖端工艺,可用于航天领域。上海的凯迪拉克工厂本是通用全球第二家能从事这一工艺的工厂,但由于建设效率高,反而比北美先行一步投产凯迪拉克CT6,使这款美国品牌的豪华旗舰在中国完成全球首发。

在凯迪拉克工厂车身车间内,391台机器人实现车身连接技术100%自动化,可制造包括铝铁材质在内的九种车身,最大支持七种车型共线生产。车间内只有为数不多的工人负责设备维护和个别部位的上料、安装。凯迪拉克工厂拥有中国汽车行业内唯一一个没有混凝土高烟囱的绿色油漆车间,以及最具智慧的总装车间,生产设备通过工业全以太网相互“交流”,智能物联网系统能追溯每一个关键坚固点的扭矩信息,构建起世界级的数字化装配体系。

除了机器人的常规作业,目前上汽通用在进一步研究拓展智能机器人及协作机器人在生产领域的应用,这也将成为未来人机一体化智能系统重要组成部分。

“智能制造并不仅仅是我们眼前所看到的机器人生产,还将改变我们的生产协作方式,产生新的运作模式,对人员的能力要求也需升级。”上汽通用动力总成制造工程执行副总监鞠卫东说,以物联网为基础,上汽通用正在规划今后将四地工厂的运营数据上传到统一的平台,由专家在数据平台上提供分析、诊断和预测,形成更丰富的知识库,借助AR技术,为现场的修东西的人提供远程支持。为此,公司正在培养自己的数据分析工程师,为人机一体化智能系统做好人才储备。

“这是人机一体化智能系统未来的一个场景,其它应用领域也正在部署实践中,新的业务核心能力正在规划发展中,届时员工的工作效率和专家的利用率都会提升,外部合作伙伴也可以集成到这样的平台上来,实现真正的工业+互联网的智能模式。”鞠卫东说“未来拓展至供应链端的应用将有利于产业链价值的进一步深化,前景十分广阔。”

到2020年,上汽通用将基本实现整体制造系统的互联互通,作为上汽通用的五大战略支柱,人机一体化智能系统距全方面实施之日已经为期不远。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。