螺栓拧紧方式全解

被连接件之间的夹紧力或者是螺栓上的轴向力,均很难检测,也就更难以控制,本文从螺栓连接中扭矩和夹紧力的真实的情况,来探讨螺栓拧紧控制方法。

如上图所示:施加扭矩旋转螺栓后,螺杆受力伸长了,螺杆伸长产生夹紧力把连接件夹紧了。我们大家都知道,施加的扭矩并不象夹紧力那么简单,在通用公式中:

也就是说螺栓旋转的越多,得到的扭矩越大。但是90%扭矩被摩擦力消耗掉了,只有10%转化为了夹紧力。打个比方,当你上紧一颗工艺技术要求为10N·m力矩的螺栓时,我们线N·m轴向力矩,大多数力矩都被摩擦力消耗掉了。

摩擦力和夹紧力是啥关系呢? 前面已经讲到,通常情况下,遵循50-40-10原则,就是50%的螺栓头下摩擦力,40%的螺纹副中摩擦力,10%的夹紧力。但是在一些条件下夹紧力的比例是可以变化的。

比如说当工人师傅拿起一颗螺栓发现其螺纹有碰伤或者有杂质,您一旦将其装入螺孔内,这样的螺栓产生怎样的夹紧力呢?一般认为螺纹副中有缺陷(杂质、磕碰等)按照装配力矩装配后,存在50%的螺栓头下的摩擦力,45%螺纹副中的摩擦力,只有5%我们想要的夹紧力。

这时候这颗螺栓的装配力矩是达到了,但是远不符合我们所需要的夹紧力。如果这里螺栓在飞轮,曲轴等这样的运动件上就很容易发生脱落,这就造成了我们大家常常说的“假紧”。

还有弹性材料变软会使夹紧力衰减,也是通常我们说软连接的扭矩衰减。比如汽缸盖垫材料较软我们采用二次拧紧的方法来减少夹紧力的衰减,还有机油盘螺栓经常发生夹紧力衰减,主要是因为螺栓下面有机油盘垫片(软质材料的原因)。

试想我们应该螺杆伸长而产生夹紧力,扭矩越大螺杆可以伸的越长,是不是扭力越大越好呢?我们施加的扭矩越大会使螺栓过度伸长,螺栓超过屈服强度极限就会发生应力断裂。从而失去了螺栓的链接作用。

在实际工作中,不论是两被连接体间的压紧力还是螺栓上的轴向预紧力,均很难检测,也就很难予以直接控制,因而,人们采取了下述几种方法予以间接控制。

扭矩控制法是最初始也是最简单的控制法,它是基于螺纹连接时,轴向夹紧力F拧紧时与拧紧扭矩T成正比关系,可用一个公式T=K·F来表示,这个K则是扭矩系数。

当一个螺钉设计出来时候他的轴向夹紧力F就是可知的,拧紧扭矩T通过工艺设定我们的拧紧扭矩也被工艺部门规范下来。但是总装车间常常会出现拧紧扭矩达到但是装配的螺栓依然不合格,这是怎么回事呢?

关键就在这个扭矩系数,扭矩系数K的变化主要波动因素是综合摩擦系数u,也就是说螺栓,螺孔的精度,杂质,是否磕碰都会影响这个综合摩擦系数u。

而且这个K值和温度也有关系,经过日本住友公司通过实验证明环境和温度每增加1℃,扭矩系数K就下降0.31%。

扭矩控制法到底是否精确呢?给大家加深下影响,根据德国工程师协会拧紧实验报告称当拧紧力矩T的误差为±0时(即无误差施加扭矩)螺栓轴向夹紧力误差能够达到±27.2%。

扭矩控制法的优点是:成本低,能够正常的使用简易的拧紧工具扭矩扳手来检查拧紧质量。

其缺点就是:拧紧精度不够,不能充分的发挥材料潜力,环境影响大(温度,螺栓螺纹,杂质、磕碰等)。

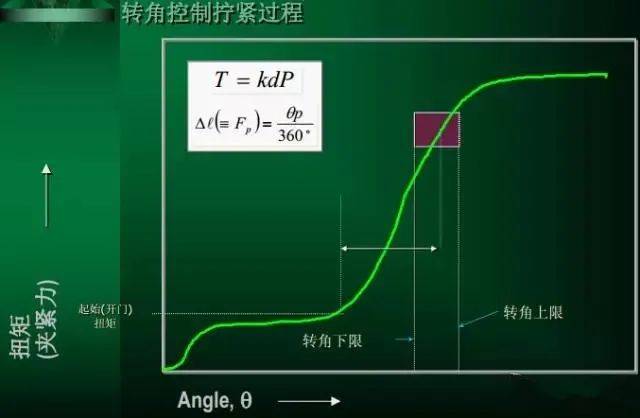

扭矩-转角控制法是先将螺栓拧到一个不大的扭矩,一般会是拧紧力矩的40%-60%(由工艺验证后制定),再从此点开始,拧一个规定的转角的控制方法。

这种方法它是基于一定的转角,是螺栓产生一定的轴向伸长及连接件被压缩了。这样做的目的是将螺栓拧到紧密接触面上,并克服了一些表面凹凸不平等不均匀因素,而后面所需求的轴向夹紧力由转角产生。

在计算转角之后,摩擦阻力对轴向夹紧力的影响不复存在,所以其精度比单纯的扭矩控制法要高,扭矩控制法的要点就是测量转角的起点,一旦这个转角确定下来我们就能够得到相当高拧紧精度。

由于有了比较先进拧紧方法于是产生了一种适应生产力的工具,就是电动拧紧工具,它是由电机—驱动齿-弯头齿轮-传感器等构成,可以相对来说还是比较容易的设定预警力矩及起始转角。

缺点:其控制管理系统很复杂,需要测量预紧扭矩及转角2个数据,质量部门不易找出适当的方法对拧紧结果进行全方位检查跟进。

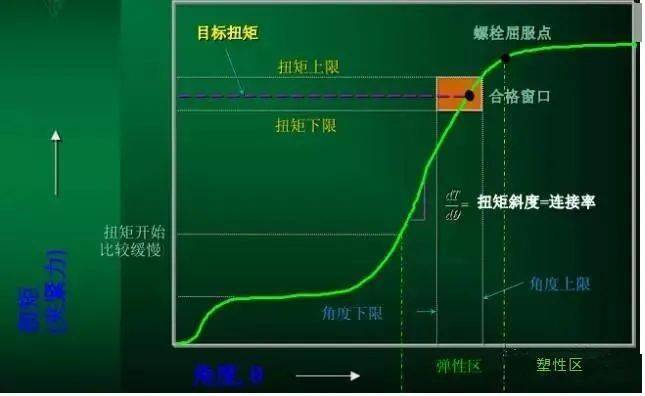

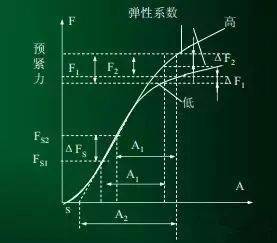

通过上面夹紧力图即可看出,同样的转角误差在其朔性区的螺栓轴向预紧力误差ΔF2比弹性区的螺栓轴向预紧力误差ΔF1要小得多。屈服点控制法就是把螺栓拧紧至屈服点后,停止拧紧的一种方法。

它是利用材料屈服的现象而发展起来的一种高精度的拧紧方法。这种操控方法,是通过对拧紧的扭矩/转角曲线斜率的连续计算和判断来确定屈服点的。

螺栓在拧紧的过程中,其扭矩/转角的变化曲线见扭矩、扭矩斜率对比图。真正的拧紧开始时,斜率上升很快,之后经过简短的变缓后而保持恒定( a_b区间)。过b点后,其斜率经简短的缓慢下降后,又快速下降。

当斜率下降一定值时(一般定义,当其斜率下降到最大值的二分之一时),说 明已达到屈服点(即扭矩对比图中的Q点),立即发出停止拧紧信号。

屈服点控制法的拧紧精度是非常高的,其预紧力的误差能控制在±4%以内,但其精度主要是取决于螺栓本身的屈服强度。

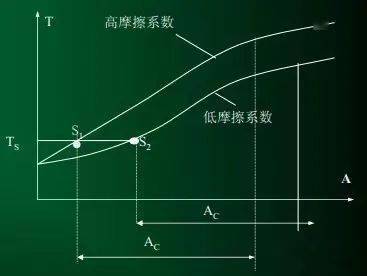

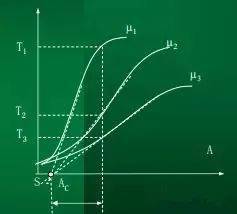

落座点—转角控制法是最近新出现的一种操控方法,它是在扭矩-转角T-A法基础上发展起来的。TA法是以某一预扭矩Ts为转角的起点,而SPA法计算转角的起点,采用扭矩曲线的线性段斜率与转角A坐标的交点S(见图)。

图中:F1是TA法最大螺栓轴向预紧力误差,F2是SPA法最大螺栓轴向预紧力误差。从图中可见,采用TA法时,由于预扭矩TS的误差(ΔTs=Ts2-Ts1,对应产生了螺栓轴向预紧力误差ΔFs),在转过相同的转角A1后,相对于两个弹性系数高低不同的拧紧工况,其螺栓轴向预紧力误差为F1;

即使是弹性系数相等的,但由于ΔTs 的存在,也有一定的误差(见图中的ΔF1、ΔF2)。如若采用SPA法,由于是均从落座点S开始转过A2转角后,相对于两个弹性系数高低不同的拧紧工况,其螺栓轴向预紧力误差为F2。

显然F2小于F1,即落座点—转角控制法拧紧精度高于扭矩-转角控制法。采用SPA法,摩擦系数大小对于螺栓轴向预紧力的影响几乎能完全消除,下一图为拧紧中不同摩擦系数所对应的扭矩-转角关系曲线。

图中摩擦系数:µ1µ2µ3。虽然不同的摩擦系数所对应的扭矩-转角关系曲线的斜率不同,但其落座点(曲线线性段的斜率与横轴的交点)相差不大。故从此点再拧一个角度Ac,不同摩擦系数对螺栓轴向预紧力的影响基本能消除。

SPA法与TA法比较,其主要优点是:能克服在Ts时已产生的扭矩误差,因此,能更加进一步提高拧紧精度。

QA法是经过测量螺栓的伸长量来确定是不是达到屈服点的一种操控方法,虽然每一个螺栓的屈服强度不一致,也会给拧紧带来误差,但其误差一般都非常小。

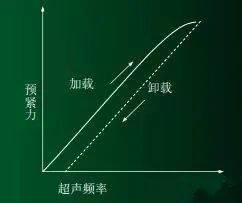

在QA法中所采取的测量螺栓伸长量的方法,一般是用超声波测量,超声波的回声频率随螺栓的伸长而加大,所以,一定的回声频率就代表了一定的伸长量。

图示就是QA法的原理,由于螺栓在拧紧和拧松时,用超声仪所测得的回声频率随螺栓的拧紧(伸长)和拧松(减小伸长量)而发生明显的变化的曲线并不重合,同一螺栓轴向预紧力的上升频率低于下降频率。这样,在用来测量螺栓的屈服点时应予以注意。

扭矩斜率法是以扭矩-转角曲线中的扭矩斜率值的变化作为指标对初始预紧力来控制的一种方法。该拧紧方法通常把螺栓的屈服紧固轴力作为控制初始预紧力的目标值。

该拧紧方法一般在螺栓初始预紧力离散度要求较小并且可最大限度地利用螺栓强度的情况下使用。但是由于该拧紧方法对初始预紧力的控制与塑性区的转角法基本相同,所以,需要对螺栓的屈服点进行严格的控制。

该拧紧方法与塑性区的转角法相比,螺栓的塑性即反复使用等方面出现的问题较少,有一定的优势,但是,紧固工具很复杂,也比较昂贵。

上一篇: 六角螺栓及螺母尺度(具体)